СВАРОЧНОЕ ОБОРУДОВАНИЕ, ПЗУ, РАСХОДНИК ДЛЯ ЭЛЕКТРОИНСТРУМЕНТА

(495) 783 83 20

8 800 333 25 90

бесплатный номер для регионов

e-mail: info@bestweld.ru

Новости

Борфрезы твердосплавные по металлу. Что это? Можно ли использовать на дрели? Устройство, виды и частые ошибки

Борфреза / шарошка — это универсальный металлорежущий инструмент, предназначенный для высокоскоростной чистовой обработки отверстий, пазов и поверхностей сложной формы. В этой статье мы разберемся в данной теме и узнаем следующее:

- Конструкция борфрезы

- В какой инструмент вставляется борфреза

- Как выбрать борфрезу

- Борфрезы ПрофОснастка

- Советы по использованию

- Бонус

Конструкция борфрезы

Шарошка – это удобный и высокопроизводительный инструмент. Одно из основных преимуществ твердосплавных борфрез – это высокие показатели износоустойчивости. Список плюсов можно продолжать долго:

· Меньше пыли

· Большая вариативность форм и размеров, что делает борфрезу эффективным инструментом в обработке любого типа поверхности в труднодоступных местах.

· Высокая производительность благодаря твердому сплаву и работы на больших оборотах.

· Износостойкость (шарошка в десять раз превосходит стальной токарный резец, и в сто раз – шлифовальный круг) и высокая стабильность размера режущей головки.

· Термостойкость до 400°, что значительно продлевает срок службы инструмента

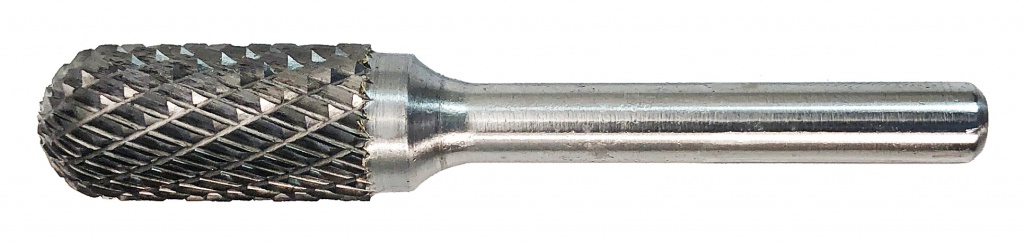

Конструкция борфрезы довольно проста и состоит из двух элементов:

· Рабочая часть. Может быть выполнена из разных сталей (быстрорежущие или твердосплавные) и иметь различные формы (A, B, C, D, E, F, G, H, L, M, J, K, N)

· Хвостовик. Зачастую представлен в 3 и 6 мм.

Высокую стойкость инструмента и небольшую цену обеспечивает рабочая часть из твердого сплава (реже быстрорежущей стали), которая припаяна к хвостовику из обычной стали.

Материал рабочей части борфрез ТМ ПрофОснастка, твердосплавная сталь марки ВК8, котоая позволяет производить обработку деталей из чугуна, титанового сплава, других нержавеющих и жаропрочных марок стали. Твердосплавная рабочая часть борфрезы позволяет обрабатывать детали из стали твердостью более 70 HRC.

Технические условия борфрез твердосплавных регулирует ГОСТ Р 52780-07.

В какой инструмент вставляется борфреза

Благодаря цилиндрическому хвостовику твердосплавная борфреза может быть свободно установлена в патрон любого станка, а также электрического или пневматического инструмента.

Лучше всего использовать прямые шлифовальные машины с пневматическим или электрическим приводом, так как для использования борфрезы зачастую нужны большие скорости, а данный инструмент может достигать 80 000 об/мин.

Важно знать: обычная дрель не всегда способна выдать такие высокие обороты, в таком случае шарошку используют для черновой обработки. Если цель – шлифование, то подойдет прямая шлифовальная машина. Для производственных целей нужен мощный инструмент.

Преимуществом использования борфрез в паре с ручным инструментом является возможность обработки труднодоступных поверхностей.

Как выбрать борфрезу

При выборе борфрез по металлу руководствуются такими параметрами, как:

· тип обработки, которую предстоит выполнить;

· характеристики материала, из которого изготовлено обрабатываемое изделие;

· размеры обрабатываемых элементов.

Шлифовальные фрезы для металла можно разделить по форме и насечке.

Одна из самых универсальных форм – пламевидная борфреза (Форма H). Скругленная головка, рабочая поверхность в виде овала позволяют выполнять несколько операций, работать под углом, как гиперболы.

Рабочая часть борфрезы имеет различные виды заточек / насечек, которые предназначены для различных видов работ и материалов.

|

|

AC – Особенно подходит для работы по алюминию, магнию, пластику и твёрдой резине. Придаёт высокую эффективность резанию c хорошим съёмом материала. Специфические свойства этой заточки, облегчают быстрое удаление стружки, предотвращая инструмент от засорения. |

|

CC – Стружколоматель может быть выполнен на всех борфрезах с одинарной заточкой. Использование рекомендовано для работы с материалами которые производят длинную стружку.

|

|

|

MC – Этот тип заточки является промежуточным между 1 и 3 типами. Он рекомендован для таких мягких материалов, как бронза, латунь, олово, цинк, медь и других легко обрабатываемых материалов. Для материалов, дающих сливную стружку, этот тип заточки должен быть выполнен со стружколомателем. |

|

UC – Универсальный тип заточки подходит для работы, почти, по всем металлическим материалам, включая, закалённые стали, коррозионностойкие материалы. Уменьшает вибрацию и даёт улучшенный контроль над инструментом во время работы. Значительная способность удаления с хорошой частотой поверхности. |

|

|

SC – Стандартная заточка. Подходит для стали (включая закалённую), литой стали, сварных швов, и в основном почти для всех металлических материалов. Вместе с оптимальной эффективностью, он даёт хорошую чистоту поверхности. |

|

DC – Рекомендован для обработки высоколегированной стали, нержавеющей стали, магниевых сплавов, серого чугуна и хромоникелиевых сталей. Эта особенная геометрия позволяет режущим кромкам значительно проникать в материал с большей эффективностью. Заточка позволяет избежать формирования длинной стружки, измельчая снятый материал.

|

|

|

FC – Особенно подходит для закалённых сталей с твёрдостью выше 66 HRC и для получения высокой частоты поверхности.

|

|

WC – Особенно подходит для обработки пластмассовых, деревянных и др. заготовок.

|

В борфрезах ПрофОснастка используется заточка UC, так как она подходит для работы почти по всем видам материалов.

В ассортименте ТМ ПрофОснастка представлены борфрезы с рабочей частью выполненной из твердосплавной стали марки ВК8, универсальной заточкой UC, и разнообразными формами головки (A, B, C, D, E, F, G, H, L, M, J, K, N).

Вы можете посмотреть весь ассортимент тут.

Также мы можем привезти другие варианты размеров или заточки борфрез под заказ.

Советы по использованию

1. Учитывайте рабочие обороты инструмента. Домашние девайсы – обычные дрели не всегда выдают хорошие мощности для металлообработки, особенно чистовой.

2. Применяйте максимальное количество оборотов в указанном диапазоне. При недостаточном количестве оборотов возможно биение, сколы зубьев и преждевременный износ. Низкие обороты электроинструмента приводят к браку – появляются заусенцы, неровности, инструмент заклинивает в деталях.

3. Уменьшать количество оборотов можно при большом угле охвата и большом нагреве материала из-за повышенной теплопроводности.

4. Углы и пазы деталей нужно шлифовать на более высокой скорости, чем плоские поверхности.

5. Тщательно подбирайте патроны, не должно быть биения.

6. Выбирать зубья и насечки инструмента в соответствии материалом. Основной принцип – чем тверже материал, тем мельче должна быть насечка.

7. Рабочая головка инструмента должна быть плотно прижата к обрабатываемой поверхности.

8. Хвостовик инструмента, наоборот, не должен касаться плоскости, иначе головка обломится от основания.

9. Следите за состоянием режущей части и хвостовика. Они не должны перегреться и посинеть.

10. Контролируйте нажим инструмента, чтобы получить высокое качество обработки и не перегревать шлифовальную машинку.

11. По возможности экспериментируйте с оборотами, чтобы выяснить оптимальный скоростной режим машинки. Это нужно для продления срока службы инструмента и экономии электроэнергии.

12. Периодически смазывайте рабочую головку фрезы воском или синтетическим маслом.

13. Не используйте изделия с высоким процентом износа – есть риск сломать инструмент.

14. Соблюдайте меры безопасности – при работе с борфрезами летит стружка, металлическая пыль, а иногда слетает и сам инструмент. Защищайте голову, глаза, руки и органы дыхания.

Бонус

Рекомендуемое число оборотов в зависимости от рабочего диаметра и обрабатываемого материала (тыс. об/мин).

|

Материал |

3мм |

6мм |

8мм |

10мм |

12мм |

16мм |

20мм |

25мм |

|

Сталь |

30-90 |

30-45 |

25-35 |

20-30 |

15-25 |

10-18 |

10-14 |

8-10 |

|

Закаленные/ Инструментальные |

30-40 |

15-20 |

10-15 |

10-15 |

8-10 |

5-8 |

4-7 |

3-5 |

|

Нержавеющие стали |

30-50 |

15-25 |

12-20 |

10-15 |

9-12 |

7-10 |

5-7 |

4-5 |

|

Никель / Титан |

30-40 |

15-20 |

10-15 |

10-15 |

8-10 |

5-8 |

4-7 |

3-5 |

|

Чугун |

60-90 |

30-45 |

25-35 |

20-30 |

15-20 |

10-18 |

10-14 |

8-10 |

|

Алюминий / Пластик |

30-90 |

15-60 |

12-50 |

10-50 |

8-35 |

6-30 |

5-20 |

4-15 |

|

Латунь |

40-50 |

20-30 |

15-20 |

13-17 |

10-15 |

8-12 |

6-8 |

5-6 |

|

Медь |

30-90 |

15-60 |

12-50 |

10-50 |

8-35 |

6-30 |

5-20 |

4-15 |

|

Цинк |

60-90 |

30-45 |

25-35 |

20-30 |

15-25 |

10-18 |

10-14 |

8-10 |